Các yếu tố ảnh hưởng đến hiệu suất xử lý khí thải trong tháp hấp thụ

Đồng Hữu Cảnh - 27/05/2025

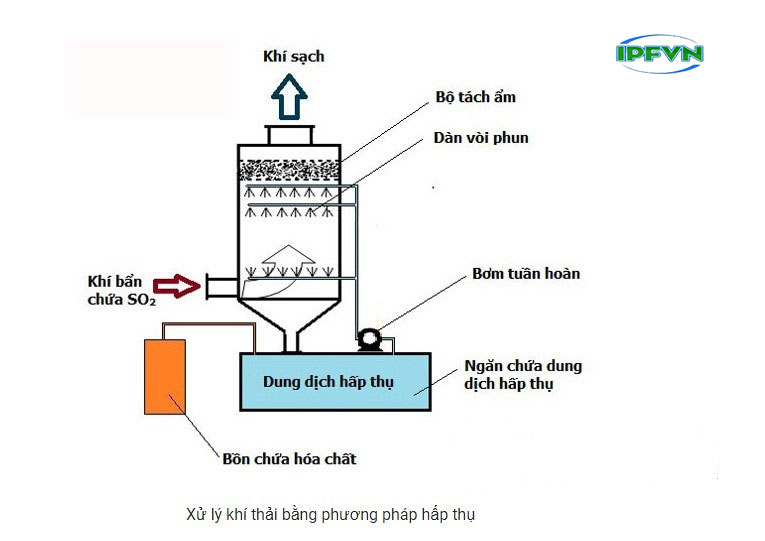

Trong xử lý khí thải công nghiệp, tháp hấp thụ (tháp rửa khí) là thiết bị xử lý khí bằng phương pháp hấp thụ hóa học hoặc vật lý, nơi khí độc hại được đưa qua một lớp dung dịch hấp thụ để trung hòa hoặc hòa tan các chất ô nhiễm. Tuy nhiên, hiệu suất xử lý phụ thuộc vào nhiều yếu tố kỹ thuật – vận hành. Bài viết dưới đây sẽ phân tích chi tiết 7 yếu tố ảnh hưởng quan trọng nhất.

1. Tốc độ dòng khí thải (Gas flow rate)

Ảnh hưởng:

Dòng khí thải chảy qua tháp quá nhanh → giảm thời gian tiếp xúc, khí chưa kịp hấp thụ đã thoát ra ngoài.

Dòng quá chậm → tạo tổn thất áp suất, tăng chi phí vận hành quạt hút.

Ứng dụng thực tế:

Xử lý khí thải NH₃, SO₂ yêu cầu thời gian tiếp xúc tối thiểu 1,5–2 giây trong lớp đệm.

Giải pháp:

Tính toán lưu lượng khí dựa trên công suất nguồn phát thải và cấu trúc tháp.

Sử dụng bộ điều chỉnh biến tần (inverter) để kiểm soát tốc độ quạt hút, đảm bảo lưu lượng ổn định.

2. Tốc độ dòng dung dịch hấp thụ (Liquid flow rate)

Ảnh hưởng:

Dòng dung dịch quá yếu → không đủ để bao phủ bề mặt đệm, hiệu quả hấp thụ giảm.

Dòng quá mạnh → gây tràn, hao hụt hóa chất và tăng tải cho bơm.

Ứng dụng thực tế:

Với khí thải có HCl, cần lưu lượng dung dịch khoảng 5–10 m³/h tùy theo lưu lượng khí.

Giải pháp:

Tích hợp van điều chỉnh lưu lượng (manual valve hoặc van điện từ).

Dùng cảm biến lưu lượng và hệ thống giám sát tự động để điều chỉnh theo tải khí.

3. Loại và nồng độ dung dịch hấp thụ

Ảnh hưởng:

Sử dụng dung dịch không phù hợp với loại khí → không xảy ra phản ứng hấp thụ.

Nồng độ sai lệch → gây phản ứng kém hoặc ăn mòn thiết bị.

Ví dụ thực tế:

| Khí thải cần xử lý | Dung dịch hấp thụ phù hợp |

|---|---|

| SO₂ | NaOH 5–10% |

| NH₃ | H₂SO₄ 3–7% |

| HCl | Nước hoặc NaOH |

Giải pháp:

Tư vấn lựa chọn hóa chất phù hợp từng loại khí.

Thường xuyên đo và bổ sung nồng độ bằng thiết bị đo pH, đo TDS, đo độ dẫn điện.

4. Cấu trúc thiết kế tháp hấp thụ

Ảnh hưởng:

Thiết kế không đồng bộ → dòng khí bị rò, không tiếp xúc đủ với dung dịch.

Cấu tạo đầu vào – đầu ra không hợp lý → gây nhiễu dòng và giảm hiệu quả hấp thụ.

Cấu trúc ảnh hưởng gồm:

Chiều cao lớp đệm (packing bed)

Hệ thống phân phối dung dịch (spray nozzle, tray)

Kết cấu thân tháp (ống dẫn, cửa bảo trì…)

Giải pháp:

Tính toán kỹ chiều cao lớp đệm theo công thức NTU (number of transfer units).

Tối ưu hóa cấu tạo đầu vào dạng hình xoắn hoặc bộ chia dòng khí để tăng đều dòng tiếp xúc.

5. Vật liệu đệm trong tháp (Packing media)

Ảnh hưởng:

Đệm quá nhỏ → gây tắc nghẽn, áp suất cao.

Đệm quá to → giảm diện tích tiếp xúc → giảm hiệu suất.

Các loại vật liệu phổ biến:

Raschig ring, Pall ring, Saddle ring bằng nhựa PP, PVC, hoặc ceramic.

Ưu tiên loại nhẹ, bền hóa chất, độ rỗng cao (≥90%).

Giải pháp:

Thay thế định kỳ đệm sau 2–3 năm hoặc khi phát hiện tắc nghẽn.

Kiểm tra đệm bằng camera nội soi hoặc tháo lắp thử định kỳ.

6. Nhiệt độ khí thải đầu vào

Ảnh hưởng:

Nhiệt độ cao → làm bay hơi dung dịch, giảm hiệu quả hấp thụ.

Làm biến tính các chất hấp thụ hoặc làm hư hỏng vật liệu nhựa.

Giải pháp:

Làm mát sơ bộ khí đầu vào bằng bộ làm mát khí (quenching chamber).

Lắp cảm biến nhiệt độ để theo dõi và cảnh báo quá nhiệt.

7. Độ ẩm và thành phần tạp chất trong khí thải

Ảnh hưởng:

Bụi mịn, dầu mỡ, sương axit → bám vào đệm gây tắc nghẽn, giảm lưu thông khí.

Hơi nước cao → gây ngưng tụ và giảm áp lực hút của hệ thống.

Giải pháp:

Sử dụng cyclone tách bụi, bộ lọc sơ cấp hoặc bể tách dầu mỡ trước khi khí vào tháp.

Lắp van xả đáy định kỳ để loại bỏ nước ngưng và tạp chất lắng.

Kết luận:

Để đảm bảo hiệu suất xử lý khí thải trong tháp hấp thụ đạt tối đa, cần quan tâm đến nhiều yếu tố đồng thời từ thiết kế đến vận hành. Không chỉ là lựa chọn đúng dung dịch hay vật liệu đệm, mà còn phải kiểm soát chặt chẽ lưu lượng, nhiệt độ, thành phần khí và bảo trì định kỳ.

Bạn cần tối ưu hiệu suất tháp hấp thụ khí thải hay cải tạo hệ thống xử lý khí cũ? Công ty cổ phần sản xuất và thương mại kỹ thuật IPF Việt Nam sẵn sàng tư vấn giải pháp kỹ thuật phù hợp, tiết kiệm và đạt chuẩn môi trường. Liên hệ ngay để được hỗ trợ kỹ thuật chuyên sâu!

Hotline: 0975.360.629

Địa Chỉ : Ngãi Cầu - An Khánh - Hoài Đức - Hà Nội

VIẾT BÌNH LUẬN CỦA BẠN: