Cách thiết kế tháp hấp phụ đạt hiệu suất cao: Những yếu tố kỹ thuật quan trọng

Đồng Hữu Cảnh - 03/07/2025

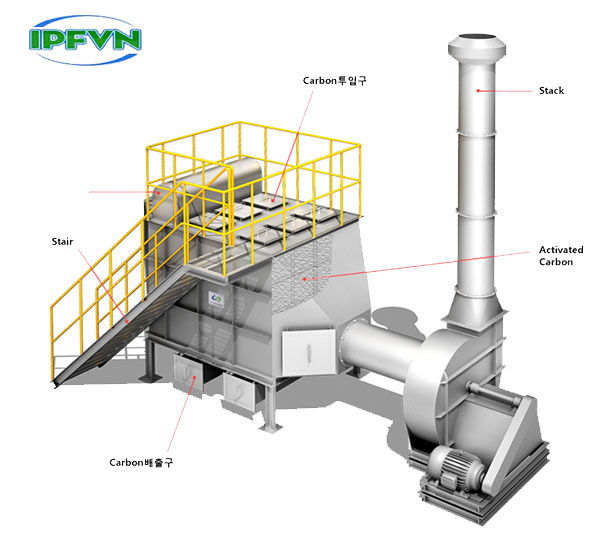

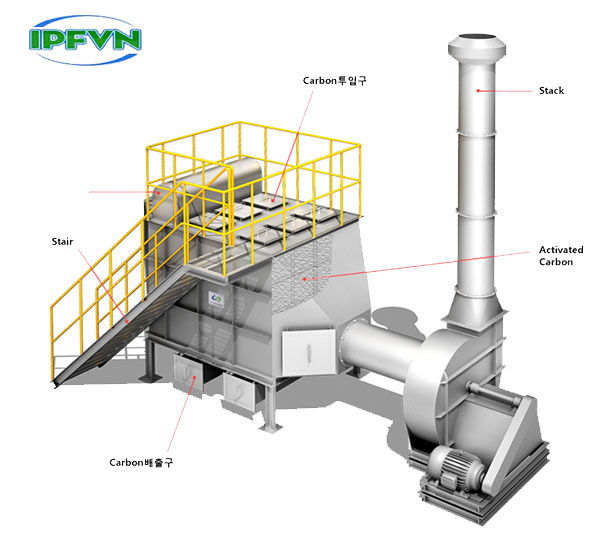

Tháp hấp phụ là một trong những thiết bị xử lý khí thải hiệu quả cao, đặc biệt phù hợp với các dòng khí chứa hợp chất hữu cơ dễ bay hơi (VOCs), khí dung môi, và một số loại khí độc không tan trong nước. Công nghệ này thường được ứng dụng trong các ngành công nghiệp như: sơn, mực in, hóa chất, nhựa tái chế, cao su, xi mạ… Tuy nhiên, để hệ thống đạt hiệu quả vận hành tối ưu, việc thiết kế tháp hấp phụ cần được tính toán dựa trên các thông số kỹ thuật chính xác, tuân thủ nguyên lý vận hành và điều kiện môi trường cụ thể.

Bài viết dưới đây sẽ trình bày chi tiết các yếu tố kỹ thuật quan trọng cần lưu ý khi thiết kế tháp hấp phụ, giúp doanh nghiệp đảm bảo hiệu quả xử lý khí thải, tiết kiệm chi phí vận hành và kéo dài tuổi thọ hệ thống.

1. Xác định chính xác tính chất dòng khí thải đầu vào

Bước đầu tiên và cũng là quan trọng nhất trong thiết kế là đánh giá chính xác thành phần, lưu lượng và đặc điểm của dòng khí thải. Cần khảo sát đầy đủ các thông số sau:

Thành phần khí thải: Có chứa VOCs, hơi dung môi, aldehyde, hơi dầu, khí độc hữu cơ?

Nồng độ ô nhiễm đầu vào: tính theo ppm hoặc mg/m³.

Lưu lượng khí cần xử lý: đơn vị m³/h.

Nhiệt độ và độ ẩm khí thải: ảnh hưởng đến khả năng hấp phụ và tuổi thọ vật liệu.

Việc xác định rõ các yếu tố trên là nền tảng để tính toán kích thước tháp, lựa chọn vật liệu hấp phụ phù hợp và cấu hình hệ thống sao cho hiệu quả.

2. Lựa chọn vật liệu hấp phụ tối ưu theo loại khí và điều kiện vận hành

Hiệu quả hấp phụ phụ thuộc phần lớn vào loại vật liệu được sử dụng. Một số vật liệu phổ biến hiện nay gồm:

Than hoạt tính: hấp phụ tốt các hợp chất VOCs, dung môi hữu cơ, hydrocarbon nhẹ.

Zeolite: khả năng hấp phụ chọn lọc, hoạt động tốt trong môi trường có độ ẩm cao.

Silica gel, activated alumina: phù hợp với khí chứa hơi nước, khí axit nhẹ.

Yếu tố cần quan tâm khi chọn vật liệu:

Diện tích bề mặt riêng (m²/g): càng lớn càng hấp phụ tốt.

Kích thước hạt: ảnh hưởng đến áp suất và tốc độ dòng khí.

Độ bền nhiệt và khả năng tái sinh: quan trọng khi sử dụng trong môi trường khắc nghiệt.

3. Thiết kế thời gian tiếp xúc (EBCT) phù hợp

EBCT – Empty Bed Contact Time là thông số thiết kế quan trọng, thể hiện thời gian dòng khí tiếp xúc với lớp vật liệu hấp phụ trong tháp. EBCT được tính theo công thức:

EBCT (giây) = Thể tích lớp vật liệu (m³) / Lưu lượng khí thải (m³/s)

EBCT tiêu chuẩn thường dao động từ 1 đến 10 giây, tùy thuộc vào tính chất khí thải và loại vật liệu hấp phụ.

EBCT quá ngắn → hiệu suất xử lý thấp do thời gian tiếp xúc không đủ.

EBCT quá dài → tốn diện tích tháp, tăng chi phí đầu tư.

4. Tính toán vận tốc khí qua lớp vật liệu để tránh kênh hóa dòng khí

Tốc độ dòng khí quá cao có thể dẫn đến hiện tượng kênh hóa, khiến khí thải đi qua lớp vật liệu mà không tiếp xúc đều, làm giảm hiệu quả hấp phụ. Ngược lại, tốc độ quá thấp sẽ làm tăng tổn thất áp suất và giảm hiệu suất vận hành của quạt.

Vận tốc lý tưởng: từ 0,2 – 0,5 m/s

Thiết kế nên ưu tiên dòng khí phân bố đều bằng cách sử dụng tấm phân phối khí hoặc ống khí đục lỗ

5. Hình dạng và kết cấu tháp ảnh hưởng đến hiệu suất xử lý

Thông thường, tháp hấp phụ được thiết kế theo dạng trụ đứng, nhằm:

Tối ưu diện tích mặt bằng

Duy trì dòng khí theo phương thẳng đứng giúp tiếp xúc đều hơn

Dễ dàng phân lớp vật liệu, kiểm soát thay thế hoặc tái sinh

Cần bố trí cửa nạp khí và cửa thoát khí hợp lý, tránh tạo xoáy hoặc hiện tượng nén dòng không đồng đều. Có thể chia tháp thành nhiều tầng vật liệu hấp phụ hoặc kết nối 2 tháp nối tiếp để xử lý khí có nồng độ cao.

6. Tích hợp thiết bị lọc bụi, tách ẩm trước khi khí vào tháp

Hơi nước và bụi mịn là nguyên nhân chính khiến vật liệu hấp phụ nhanh chóng mất tác dụng hoặc bị bít kín. Do đó, trước khi đưa khí vào tháp hấp phụ cần có:

Cyclone tách bụi thô

Bộ lọc túi vải hoặc cartridge

Bẫy ẩm, thiết bị làm mát khí nếu khí đầu vào có nhiệt độ cao

Bảo vệ vật liệu hấp phụ khỏi tác nhân gây hư hại là cách hiệu quả nhất để kéo dài chu kỳ sử dụng và giảm chi phí thay thế.

7. Thiết kế cơ chế thay thế hoặc tái sinh vật liệu hấp phụ thuận tiện

Tháp hấp phụ cần được thiết kế với các tính năng hỗ trợ vận hành như:

Cửa thăm kỹ thuật, nắp thay vật liệu nhanh

Cơ cấu tháo rút vật liệu hấp phụ đã sử dụng

Tùy vào thiết kế, có thể tái sinh vật liệu bằng nhiệt, chân không hoặc thay thế hoàn toàn

Với hệ thống lớn, nên cân nhắc thiết kế bồn chứa than hoạt tính dự phòng, để dễ dàng luân phiên thay mới theo kế hoạch bảo trì.

8. Tối ưu hiệu suất bằng mô hình xử lý nhiều tầng

Đối với khí thải chứa nhiều thành phần độc hại, có thể kết hợp tháp hấp phụ với các công đoạn xử lý khác:

Cyclone/túi vải → xử lý bụi thô

Tháp hấp thụ ướt (scrubber) → trung hòa khí axit/kiềm

Tháp hấp phụ than hoạt tính → xử lý VOCs ở giai đoạn cuối

Việc thiết kế chuỗi xử lý đa tầng giúp tối ưu hiệu suất tổng thể, đảm bảo khí đầu ra đạt quy chuẩn môi trường.

Kết luận

Thiết kế tháp hấp phụ hiệu quả đòi hỏi sự tính toán kỹ lưỡng, đồng bộ từ đầu vào khí thải, lựa chọn vật liệu, cấu tạo tháp đến vận tốc dòng khí và các hệ thống phụ trợ. Việc đầu tư thiết kế đúng kỹ thuật không chỉ đảm bảo hiệu quả xử lý khí độc hại mà còn góp phần kéo dài tuổi thọ thiết bị, tiết kiệm chi phí bảo trì và vận hành.

Tư vấn thiết kế tháp hấp phụ chuyên sâu

IPF Việt Nam chuyên cung cấp giải pháp thiết kế – gia công – lắp đặt tháp hấp phụ khí thải theo yêu cầu, tối ưu cho từng loại khí VOCs, hơi dung môi, khí độc…

Liên hệ kỹ sư IPF để được tư vấn miễn phí, khảo sát tại chỗ và báo giá chuyên nghiệp.

Địa chỉ : Ngãi Cầu - An Khánh- Hoài Đức- Hà Nội

Hotline: 0975.360.629

VIẾT BÌNH LUẬN CỦA BẠN: