Ưu điểm của tháp hấp phụ FRP trong môi trường VOCs và hơi dung môi hữu cơ.

Đồng Hữu Cảnh - 03/11/2025

1. Giới thiệu

Trong các nhà máy sơn, in ấn, hóa chất, dệt nhuộm hay tái chế nhựa, khí VOCs và hơi dung môi hữu cơ (như toluen, xylen, MEK, ethanol, acetone) là nguồn phát thải phổ biến. Để xử lý triệt để, tháp hấp phụ than hoạt tính là giải pháp hiệu quả – trong đó, vật liệu FRP (Fiber Reinforced Plastic) ngày càng được ưa chuộng nhờ độ bền vượt trội và khả năng chịu môi trường hóa chất mạnh.

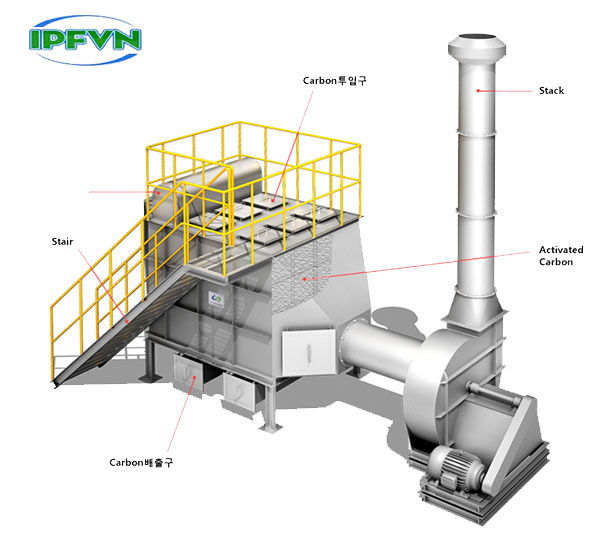

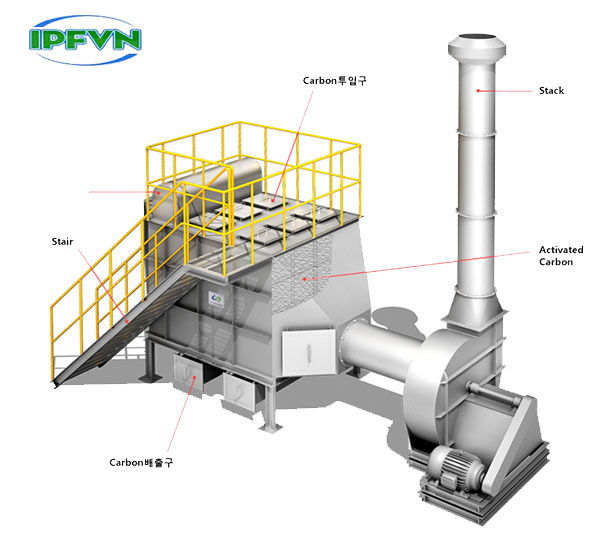

2. Cấu tạo cơ bản của tháp hấp phụ FRP

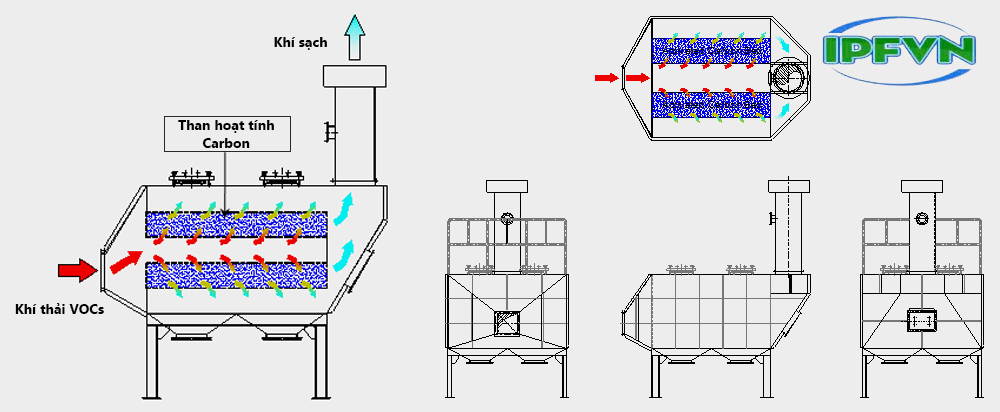

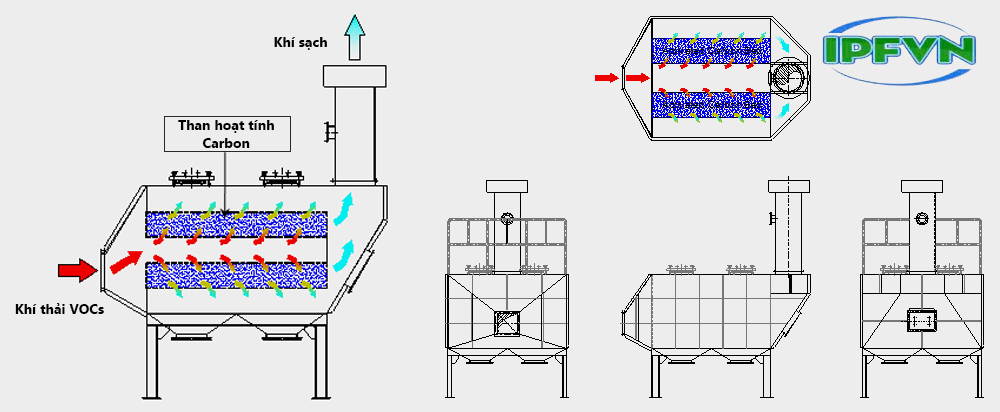

Tháp hấp phụ FRP thường có cấu trúc:

⏺️ Thân tháp FRP composite (sợi thủy tinh gia cường nhựa epoxy hoặc polyester).

⏺️ Tầng chứa than hoạt tính dạng hạt hoặc tổ ong.

⏺️ Hệ thống phân phối khí đồng đều và lưới chặn than.

⏺️ Cửa quan sát, van xả, đồng hồ đo áp.

Thiết kế được gia công theo yêu cầu – phù hợp với lưu lượng khí từ vài trăm đến hàng chục ngàn m³/h, đảm bảo khí thải tiếp xúc tối ưu với lớp than hấp phụ.

3. Ưu điểm nổi bật của tháp hấp phụ FRP trong môi trường VOCs

3.1. Khả năng chống ăn mòn vượt trội

FRP có khả năng chống lại hơi acid, kiềm và dung môi hữu cơ mà vật liệu kim loại (inox, thép) dễ bị oxy hóa hoặc mòn.

→ Tháp có thể hoạt động lâu dài trong môi trường khí độc, hơi dung môi và độ ẩm cao mà không cần lớp phủ chống ăn mòn bổ sung.

3.2. Trọng lượng nhẹ, dễ lắp đặt và vận chuyển

FRP chỉ bằng 1/4 trọng lượng inox, giúp giảm tải cho kết cấu móng, dễ lắp đặt ở khu vực cao tầng hoặc trên mái nhà xưởng.

Tháp được gia công modular (rời từng đoạn) → thuận tiện cho vận chuyển, bảo trì, thay than hấp phụ định kỳ.

3.3. Hiệu suất xử lý cao, ổn định

Nhờ bề mặt trong nhẵn, hệ thống phân phối khí FRP giữ được luồng khí ổn định và áp suất thấp, đảm bảo khí VOCs tiếp xúc đều với lớp than.

Hiệu suất xử lý hơi dung môi có thể đạt 90–98%, đáp ứng tiêu chuẩn khí thải công nghiệp Việt Nam (QCVN 19:2009/BTNMT).

3.4. Cách điện, an toàn trong môi trường dễ cháy nổ

Khí VOCs và dung môi hữu cơ có khả năng bắt lửa cao. FRP là vật liệu cách điện – không sinh tia lửa, đảm bảo an toàn khi vận hành trong khu vực có hơi dung môi.

Có thể kết hợp thêm bộ cảm biến nhiệt và van an toàn để giám sát trong quá trình hấp phụ.

3.5. Tuổi thọ cao, chi phí bảo trì thấp

Tuổi thọ trung bình của tháp FRP đạt 10–15 năm, trong khi inox có thể bị ăn mòn nhanh chỉ sau vài năm nếu tiếp xúc dung môi.

Vì bề mặt FRP không bị rỉ sét, việc bảo trì chỉ cần thay than hoạt tính định kỳ 6–12 tháng tùy nồng độ VOCs.

4. Ứng dụng thực tế của tháp hấp phụ FRP

4. Ứng dụng thực tế của tháp hấp phụ FRP

⏺️ Nhà máy sơn, mực in, dung môi: xử lý VOCs, toluen, xylen.

⏺️ Ngành hóa chất, nhựa, pin – ắc quy: xử lý khí hữu cơ, hơi axit.

⏺️ Nhà máy thực phẩm, dược phẩm: khử mùi, hấp phụ hơi ethanol, acetone.

⏺️ Kết hợp Cyclone – Tháp hấp thụ – Tháp hấp phụ FRP → hệ thống xử lý VOCs hoàn chỉnh.

5. Kết luận

Tháp hấp phụ FRP là lựa chọn tối ưu cho xử lý VOCs và hơi dung môi hữu cơ, nhờ khả năng chống ăn mòn, nhẹ, bền, hiệu suất cao và an toàn điện.

Đây là giải pháp kinh tế – kỹ thuật – bền vững cho các doanh nghiệp đang tìm kiếm hệ thống xử lý khí thải đạt chuẩn, tiết kiệm chi phí vận hành.

Liên hệ IPF Việt Nam để được tư vấn thiết kế, gia công tháp hấp phụ FRP theo yêu cầu, phù hợp môi trường VOCs – hóa chất đặc thù của từng nhà máy.

Website: www.ipf-vn.com

Địa chỉ : Ngãi Cầu - An Khánh- Hà Nội

Hotline: 0975.360.629

4. Ứng dụng thực tế của tháp hấp phụ FRP

4. Ứng dụng thực tế của tháp hấp phụ FRP

VIẾT BÌNH LUẬN CỦA BẠN: